UPRAWNIENIA F–GAZOWE

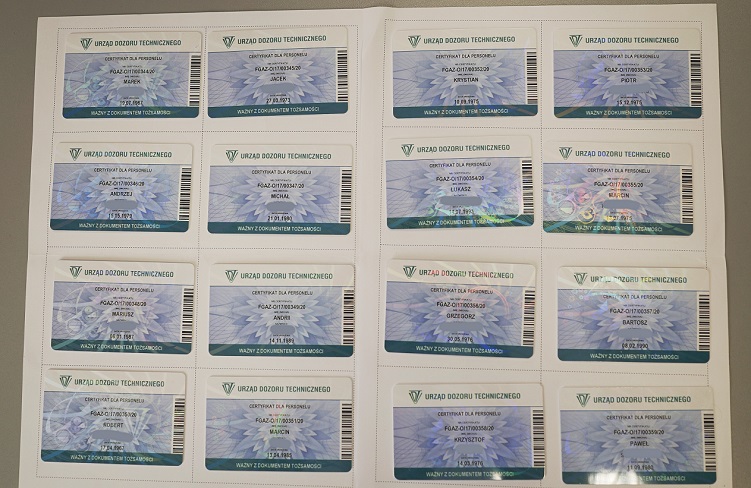

Każdy montażysta pompy ciepła musi posiadać certyfikat F-gazowy, aby móc legalnie montować to urządzenie.

Uprawnienia F-gazowe można podzielić na dwa zakresy. Pierwszy zakres tzw. podstawowy jest certyfikatem F-gazowym dla personelu, który upoważnia osobę do montażu, kontroli szczelności, demontażu urządzeń chłodniczych, klimatyzatorów oraz pomp ciepła. Ponadto uprawnienie kategorii pierwszej upoważnia do obsługi agregatów chłodniczych w samochodach ciężarowych i przyczepach chłodniach.

Jak zdobyć uprawnienia F-gazowe personalne? W pierwszej kolejności należy wybrać akredytowany ośrodek szkoleniowy, który znajduje się w rejestrze Urzędu Dozoru Technicznego. https://www.udt.gov.pl/wykazy/REJ_FGAZ_E.html pozycja 4 oraz 8.

Egzamin teoretyczny składa się z testu zawierającego 30 pytań jednokrotnego wyboru, który należy wypełnić prawidłowo, popełniając maksymalnie 7 błędów. Przykładowe pytania egzaminacyjne dostępne są na stronie www.kursyzawodowe.com.pl

Osoby, które otrzymają pozytywny wynik z egzaminu teoretycznego, mogą przejść do części praktycznej. Po zdaniu egzaminu należy udać się do najbliższego Urzędu Dozoru Technicznego w celu otrzymania certyfikatu F-gazowego dla personelu.

W celu uzyskania certyfikatu dla przedsiębiorstwa należy spełnić 5 warunków. Pierwszym jest ukończenie kursu lutowania twardego metodą 918, drugim jest ukończenie kursu obsługi i napełniania zbiorników ciśnieniowych, trzecim, opracowanie procedur F-gazowych prowadzenia działalności, czyli tzw. dokumentacji przedsiębiorstwa, czwartym jest spełnienie minimalnego wyposażenia technicznego w narzędzia i urządzenia stosowane przy instalacji, konserwacji lub serwisowaniu urządzeń, ostatnim warunkiem jest wpłata do Urzędu Dozoru Technicznego zgodnie z obowiązującą w danym roku stawką. Po przygotowaniu tych 5 elementów, należy powiadomić UDT o gotowości do odbycia kontroli w miejscu prowadzenia działalności.

KielichowaniePoniżej znajduje się spis narzędzi i urządzeń, które wymagane są podczas kontroli:

– elektroniczny, przenośny przyrząd do wykrywania nieszczelności o czułości minimum 5 g/rok, kontrolowany co 12 miesięcy,

– płyny pieniące do wykrywania nieszczelności,

– zestaw do wykonywania prób szczelności i wytrzymałości, w tym butla z gazem obojętnym i reduktor ciśnienia,

– stacja do odzysku czynnika chłodniczego,

– węże ciśnieniowe z zaworami odcinającymi uniemożliwiającymi przedostanie się substancji kontrolowanych lub fluorowanych gazów cieplarnianych do środowiska w trakcie oraz po wykonaniu czynności odzysku lub napełnienia,

– pompa próżniowa przenośna umożliwiająca osiągnięcie ciśnienia równego lub niższego niż 270 Pa,

– zestaw manometrów do pomiaru ciśnienia w zakresie odpowiednim dla wykorzystywanych albo odzyskiwanych substancji kontrolowanych lub fluorowanych gazów cieplarnianych,

– butla ciśnieniowa z zaworem dwudrożnym dla każdego rodzaju wykorzystywanej albo odzyskiwanej substancji kontrolowanej lub fluorowanego gazu cieplarnianego, waga o zakresie pomiarowym dostosowanym do wielkości napełnianego pojemnika lub cylinder z wymienną skalą,

– zestaw do lutowania twardego gazowego lub elektrycznego,

– zestaw kluczy wraz ze specjalistycznymi kluczami i przyrządami wykorzystywanymi w chłodnictwie,

– obcinarka rolkowa do rur miedzianych,

– zestaw giętarek do rur miedzianych,

– zestaw kielichownic do połączeń wzdłużnych lutowanych,

– zestaw do rozwalcowywania rur do połączeń skrętnych,

– przyrząd do pomiarów wielkości elektrycznych – amperomierz, woltomierz oraz omomierz,

– przyrząd do pomiaru temperatury od -20°C do +150 °C o dokładności co najmniej 1°C,

– szczypce ewakuacyjne z zaworem serwisowym,

– zestaw do wykrywania nieszczelności metodą ultrafioletową (UV),

– płyny pieniące do wykrywania nieszczelności narzędzia nanoszenia,

– środki ochrony indywidualnej w tym: okulary i rękawice ochronne.

Po zakończeniu kontroli, wydawany jest certyfikat F-gazowy dla przedsiębiorstwa.

Więcej informacji na temat F-gazów dostępnych jest na stronie www.udt.gov.pl/szwo-i-f-gazy

Kielichowanie

Kielich robimy przy pomocy urządzenia, jakim jest kielicharka. Na rynku dostępnych jest wiele rodzajów kielicharek : elektryczne oraz ręczne, wyposażone w klucze na rurki calowe oraz metryczne.

W związku z tym, że w klimatyzacji występują rurki calowe, należy wykorzystać klucz z taką jednostką miary, pamiętając o tym, aby wsadzić go do kielicharki stroną stożkową do góry. Następnie należy wsadzić rurkę do odpowiedniego otworu i dokręcić śrubę, aby nie przesuwała się w czasie pracy. Kolejnym etapem jest kręcenie pokrętłem aż do wielokrotnego wysprzęglenia. Następnie należy odkręcić kielicharkę, poluzować śrubę i zdjąć ją z klucza. Na kielichu mogą pojawić się zadziory, należy je usunąć. W tym celu trzeba użyć wklęsłej strony gradownicy. Następnie dopasować nakrętkę.

Co ważne, kielich nie może być pokrzywiony, niesymetryczny, nierówny czy popękany. Przygotowany kielich musi być idealnie okrągły, bez żadnych nierówności. Musi idealnie pasować w narzutkę, tak, aby przygotowane połączenie było szczelne i dało gwarancję prawidłowej pracy klimatyzatora na długie lata.

Lutowanie twarde metodą 918 – poziom podstawowy

Podczas montażu klimatyzacji możemy wykorzystać lutownicę elektryczną lub gazową. Pierwszą jaką omówimy, będzie lutownica elektrooporowa z elektrodami grafitowymi. Lutownica umożliwia lutowanie bez płomienia i jest niezbędna przy pracach, gdzie nie można używać ognia otwartego, np. w hotelach, na stacjach benzynowych czy w pomieszczeniach, gdzie występują czujki pożarowe. Lutowanie przy styropianie, na strychu czy w pobliżu innych materiałów wrażliwych na podwyższoną temperaturę, zazwyczaj nie wymaga osłon i przygotowania, co znacznie przyspiesza pracę. Ten typ lutownicy pozwala na nagrzewanie punktowe, które jest bardzo precyzyjne. Wadą tego typu lutowania jest długie nagrzewanie materiału lutowanego oraz ograniczony zakres średnicy rurki do 25 mm.

Drugim rodzajem lutownicy, jest lutownica gazowa z palnikiem acetylenowo – tlenowym z końcówką do lutowania. Ogromną zaletą jest szybki czas rozgrzania elementów łączonych oraz możliwość zlutowania dużych średnic rurociągów.

Zestaw do lutowania twardego Turbo Set 90 to praktyczny i zajmujący niewiele miejsca przyrząd przydatny podczas lutowania w sytuacjach, kiedy max . temperatura płomienia nie musi przekraczać 3000 st. C . Sprawdzi się zatem w sytuacji, kiedy w przypadku awarii musimy w układzie chłodniczym wymienić sprężarkę, element automatyki, naprawić, przedłużyć lub wymienić element rurociągu miedzianego. Niewielka waga – 5kg czyni go najbardziej poręcznym zestawem podczas pracy w trudnych warunkach np. na drabinie, stromym dachu itp. Butle, które wchodzą w skład zestawu są butlami wymiennymi.

W lutowaniu elektrycznym oraz gazowym będziemy używać lutów miedziano-fosforowych w połączeniach miedź-miedź. Topnik w tym przypadku nie jest wymagany, ponieważ jako topnik działa fosfor. Jeżeli łączone są elementy miedzi z elementami z mosiądzu lub brązu to należy stosować topnik do lutowania twardego.

Obsługa klucza dynamometrycznegoSposób zapalania lutownicy.

W pierwszym etapie upewniamy się, że zawory palnika są zamknięte, a następnie otwieramy zawór tlenowy i zawór gazowy. Następnie odkręcamy pokrętło regulacyjne gazu umieszczone na palniku. Zapalamy, zwracając uwagę na przytrzymanie płomienia przyłożonego do dyszy lutowniczej. Jeżeli płomień będzie się odczepiał od dyszy, delikatnie przymknąć zawór. W celu uzyskania odpowiedniego jądra płomienia, należy otworzyć lub zamknąć pokrętło regulacyjne tlenu.

Co ważne, podczas lutowania, we wnętrzu rury miedzianej tworzy się zgorzelina. Jej ciemne płatki odrywają się od powierzchni i przemieszczają się w środku rury, co może uszkodzić sprężarkę.

W trakcie lutowania instalacji chłodniczej lub klimatyzacyjnej, aby zapobiec tworzeniu się zgorzeliny wprowadza się do środka rur delikatny strumień azotu.

Klucz dynamometryczny – poziom podstawowy

Siła z jaką dokręcamy śruby, ma ogromne znaczenie. Gdy użyjemy jej za mało, mocowany element może odpaść. Jeśli za dużo – materiał się zniszczy. Są takie śruby, które muszą być przykręcone z konkretną, wskazaną przez producenta, siłą. Gwarancję idealnego dokręcenia zyskasz po użyciu klucza dynamometrycznego.

Większość śrub wkręca się ręcznie, przy użyciu klasycznego klucza lub śrubokręta. Mało kto zastanawia się, jak mocno powinny być one dokręcone. W rezultacie wyznacznikiem zostaje osobiste wyczucie i ilość siły w rękach. O ile podczas skręcania krzesła czy stolika, maksymalne dokręcenie śruby nie jest problemem, o tyle w przypadku niektórych materiałów, szczególnie w branży motoryzacyjnej, jej odpowiednie przykręcenie, jest niezwykle ważne (istnieje ryzyko awarii).

Gdy konieczna jest niezwykła precyzja podczas dokręcania śrub, warto sięgnąć po klucz dynamometryczny. Do czego służy to urządzenie? Ten niewielkich rozmiarów sprzęt ułatwi Ci wiele czynności naprawczych. Dzięki niemu idealnie dobierzesz odpowiednie parametry pracy do konkretnego elementu i zyskasz pewność, że śruby są dokręcone precyzyjnie.

Narzędzia i materiały do montażuJak działa klucz dynamometryczny?

Narzędzie swoje funkcje zawdzięcza budowie i prawom fizyki. W jego wnętrzu znajduje się sprężyna, która pozwala dostosować klucz do zalecanego napięcia, czyli dokręcić śrubkę tak, by ani się nie poluzowała, ani nie drgała, ani też nie została uszkodzona (na przykład pęknięta z uwagi na zbyt duży nacisk). Równie ważnym elementem klucza dynamometrycznego jest zapadka.Skąd wiedzieć, jak długo powinniśmy kręcić kluczem? Idealne naprężenie sprężyny – określona siła – nazywane jest momentem dokręcenia. To najważniejszy parametr podczas pracy z kluczem dynamometrycznym. Co oznacza? To moment siły, z jaką dana śruba może zostać dokręcona bez ryzyka uszkodzenia. Bazuje on na prawach fizyki dotyczących własności ciał sprężystych – a w szczególności na prawie Hooka, które mówi, że na skutek działania pewnej siły ciała odkształcają się w przewidywalny, wprost proporcjonalny sposób.

Co zyskujemy, kontrolując moment dokręcania do każdej śruby z osobna? Dzięki niemu elementy nie rozciągną się, a ich późniejsze odkręcenie nie sprawi Ci problemów. Możesz także wielokrotne odkręcać i przykręcać te same śruby, bez ryzyka wypaczenia.

Zestaw do montażu i serwisu POMP CIEPŁA – poziom podstawowy

Profesjonalny zestaw składa się z produktów najwyższej jakości, niezbędnych do montażu i serwisu pomp ciepła dostępnych na rynku.

Skład zestawu:

1. Pompa próżniowa

2. Stacja do odzysku czynnika chłodniczego

3. Butla dwuzaworowa do odzysku czynnika

4. Elektroniczny zestaw manometrów

5. Waga elektroniczna

6. Zestaw do próby ciśnieniowej

7. Zestaw węży serwisowych

8. Giętarka kuszowa

9. Ekspander do połączeń lutowanych

10. Zestaw do lutowania

11. Kielicharka do połączeń skręcanych

12. Obcinarka do rur

Montaż części chłodniczejMontaż części chłodniczej

Podczas montażu części chłodniczej wykonuje się następujące czynności :

– lutowanie twarde met 918 – w czasie ćwiczeń wykonujemy dwa rodzaje połączeń lutowanych oraz sprawdzamy szczelność wykonanej instalacji

– kielichowanie – wykonujemy kielich na rurkach calowych i metrycznych, omówione zostaną najczęstsze błędny podczas wykonywania kielicha

– obsługa klucza dynamometrycznego

– próba szczelności – każdy z uczestników napełnia instalacje suchym azotem, a następnie sprawdzana jest szczelność układu

– wykonanie próżni – w celu uzyskania próżni o wartości -1 bar, kursant wykorzystuje pompę próżniową jednostopniową

– napełnienie klimatyzacji czynnikiem – ostatnim zadaniem z części chłodniczej jest napełnienie instalacji czynnikiem R32, sprawdzenie ciśnienia ssania i tłoczenia oraz uruchomienie urządzenia

Montaż części hydraulicznej Podłączenie elektryczne

W tej części szkolenia dowiesz się jakiego zasilania wymagają pompy ciepła, jak dobrać przekrój i liczbę żył przewodów, biorąc pod uwagę jej moc, a także, gdzie warto wydzielić zasilenie obwodu pompy ciepła.

Uruchomienie urządzeniaPodczas pierwszego uruchomienia pompy ciepła konfigurujemy sposób jej pracy. Wybieramy język, ustawiamy aktualną godzinę i datę, testy przekaźników, programowanie, aż do kontroli działania. Po zakończeniu urządzenie można załączyć do pracy automatycznej, zgodnie z ustawionymi czasami pracy na potrzeby ogrzewania domu i ciepłej wody użytkowej. Pompa ciepła jest gotowa do pracy.

Serwis pompy ciepła